I motori a quattro tempi, sono i motori termici comunemente usati nelle automobili; esistono vari tipi di motori a quattro tempi, in grado di bruciare molti tipi di combustibili fossili o naturali, come benzina, gasolio, metano, GPL, etanolo, E85 ed E95.

Questo tipo di motore oltre che nelle automobili, sono di larga diffusione sulle motociclette e più recentemente sugli scooter.

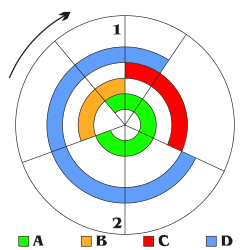

Il termine "a 4 tempi" deriva dal fatto che la combustione avviene per quattro passaggi successivi, con alcune differenze tra motore ad accensione comandata e motore ad accensione spontanea:

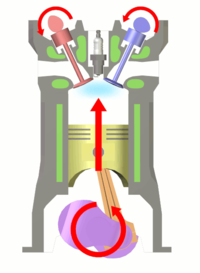

- Aspirazione: si ha l'introduzione di aria o di una miscela aria-combustibile.

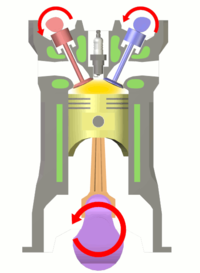

- Compressione: la miscela aria o aria-combustibile addotta viene compressa volumetricamente, generalmente durante questa fase si ha l'inizio della combustione.

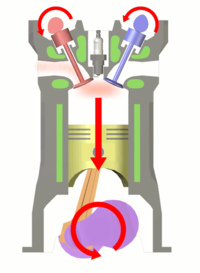

- Espansione: si ha l'espansione volumetrica dei gas combusti, generalmente durante le prime fasi d'espansione si ha la fine della combustione.

- Scarico: si ha l'espulsione dei gas combusti dal motore.

Storia

Intuendo la possibilità di ottenere lavoro da una miscela chimica, Eugenio Barsanti, insegnante di fisica, costruì e presentò ai suoi studenti un rudimentale congegno per cui, se intromessa una miscela e scoccata una scintilla, trasformasse l'esplosione in forza lavoro. Perfezionandolo, costruì insieme all'Ing. Felice Matteucci un motore monocilindrico con pistone verticale. Successivamente nel 1861 il tedesco Otto sperimentò il suo primo motore a gas a 4 tempi che dovette abbandonare a causa di difficoltà tecnologiche. Nel 1877 i tedeschi Otto e Langen idearono un motore 4 tempi a gas, con accensione della miscela compressa, presentato l'anno dopo a Parigi. La grande intuizione di Otto stava nel far scoccare la scintilla a miscela compressa anziché solamente aspirata, aumentando in questo modo il rendimento del motore.Funzionamento/fasi del ciclo

Il ciclo termodinamico del motore a quattro tempi, come noto, si sviluppa completamente in due rotazioni dell'albero motore, questo avviene perché il pistone svolge una doppia funzione, come meglio spiegato qui di seguito.Aspirazione

Nei motori ad accensione comandata le valvole di aspirazione si aprono per consentire l'ingresso della carica, che nei motori ad iniezione diretta è solo comburente (tipicamente aria) mentre per i motori ad iniezione indiretta o a carburatori consiste nella miscela preformata di combustibile-comburente. Il pistone scende dal punto morto superiore (PMS) al punto morto inferiore (PMI), durante questo tragitto la biella compie 1 corsa e la manovella ruota di 180°. Scendendo creano una forte depressione nella camera di combustione; grazie a questa depressione e all'inserimento di carburante da parte di un iniettore, la camera si riempie della quantità di carburante calcolata dalla centralina elettronica sulla base della pressione sul pedale dell'acceleratore.Per i motori diesel si ha solo l'aspirazione d'aria e l'iniezione diretta.

Compressione

Le valvole di aspirazione si chiudono e il pistone risale dal PMI al PMS, comprimendo l'aria o la miscela all'interno della camera di combustione spendendo lavoro.Nei motori diesel viene compressa aria e le pressioni raggiunte al termine di questa fase sono maggiori rispetto a quelle dei motori ad accensione comandata. L'elevata temperatura incendia il combustibile iniettato alla fine della fase di compressione.

|

| 2. Compressione |

Accensione ed Espansione

Sfruttamento dell'energia sviluppata dalla combustione |  |

| 3.1 Combustione | 3.2 Espansione |

Motori ad accensione comandata

Nei motori ad accensione comandata la combustione avviene grazie all'innesco generato dalla scintilla che scocca tra gli elettrodi di una o più candele.La scintilla scocca nell'istante desiderato (grazie al segnale dei sensori di fase) dopo la compressione e poco prima che sia raggiunto il PMS . È importante sottolineare come in questa fase all'interno della camera di combustione non avvenga uno Deflagrazione di scoppio, bensì una combustione. La combustione prosegue rapidissima e deve completarsi senza dare luogo ad un'esplosione (che causerebbe il così detto battito in testa) perché in tal caso le sollecitazioni, superando abbondantemente i parametri progettuali, porterebbero rapidamente alla rottura meccanica. Questa fase è la sola "attiva" di tutto il ciclo poiché è l'unica fase dove si produce lavoro utile (il pistone viene spinto verso il PMI dall'energia prodotta dalla combustione). Le altre tre fasi sono dette "passive". L'energia necessaria in queste fasi viene fornita dal volano motore che immagazzina sotto forma di energia cinetica una parte dell'energia prodotta nella fase attiva per poi restituirla nelle altre tre fasi.Motori ad accensione per compressione

Nei motori ad accensione per compressione (diesel), la combustione del combustibile iniettato alla fine della fase di compressione avviene a causa del raggiungimento della temperatura di autoaccensione del combustibile, tale aumento di temperatura è conseguenza del forte aumento di pressione generato dalla compressione. La combustione genera un elevato aumento di entalpia, il fluido motore utilizza il "suo contenuto entalpico" per compiere il lavoro di espansione spingendo il pistone fino al PMI.Scarico

La valvola di scarico si apre prima che il pistone arrivi al PMI questa fase si chiama "Scarico libero", sceso al PMI risale spinto dal movimento degli altri pistoni o per effetto delle masse volaniche nei motori monocilindrici "Scarico forzato", espellendo i gas provocati dalla combustione attraverso l'apertura delle valvole di scarico, che fanno evacuare il gas combusto dal cilindro, preparandolo ad un nuovo ciclo, mentre i residui della combustione vengono immessi nel collettore di scarico, collegato all'impianto di scarico, costituito dalla marmitta catalitica, dal silenziatore e in alcuni casi, come nel motore diesel, anche dal filtro attivo antiparticolato, filtrando i gas e scaricandoli nell'aria. Le dimensioni di quest'ultimi componenti sono proporzionali alla cilindrata del motore.Accorgimenti

Nei motori a quattro tempi ci sono degli accorgimenti per migliorare la funzionalità delle varie fasi e del rendimento globale del motore:- Incrocio delle valvole: si ha quando si passa dalla fase di scarico a quella d'aspirazione, questa tecnica permette di sfruttare l'inerzia dei gas espulsi per facilitare l'aspirazione dei gas freschi nel cilindro.

- Ritardo dell'aspirazione: è una tecnica che consiste nel far chiudere in ritardo le valvole d'aspirazione, dove invece che chiudersi al raggiungimento del PMI da parte del pistone, queste si chiudono quando il pistone sta risalendo; ciò è necessario per migliorare il riempimento, dato che i gas freschi hanno un'inerzia che impedisce un riempimento ideale.

- Anticipo di scarico: è una tecnica che consiste nel far aprire in anticipo le valvole di scarico, dove l'apertura delle valvole avviene prima che il pistone raggiunga il PMI, questo è necessario per evitare che altrimenti il pistone sprechi troppa energia per espellere tali gas.

- Sistema di distribuzione a fasatura variabile, sistema che permette d'adattare in modo più o meno marcato l'azionamento delle valvole in modo da poter ampliare l'arco di funzionamento ottimale del motore.

- Valvola di gestione all'aspirazione, questa valvola è governata da un motorino elettrico, controllato da una centralina, questo perché la distribuzione delle fasi, hanno dei limiti d'operabilità, dove i valori di settaggio sono ottimali per una determinata situazione di funzionamento, questa situazione è migliore nei sistemi a fasatura variabile, che riescono ad avere più situazioni ottimali, ma che hanno sempre dei limiti nelle altre situazioni, con questa valvola, si riesce a mutare la resistenza in aspirazione e quindi il riempimento del cilindro nelle varie situazioni, compensando il ritardo in chiusura ed evitando fenomeni di reflusso dell'aria e migliorando l'efficienza.

- Valvola di gestione allo scarico Valvole di gestione allo scarico, questa valvola è governata da un motorino elettrico, controllato da una centralina, questo perché la distribuzioni delle fasi, hanno dei limiti d'operabilità, dove i valori di settaggio sono ottimali per una determinata situazione di funzionamento, questa situazione è migliore nei sistemi a fasatura variabile, che riescono ad avere più situazioni ottimali, ma che hanno sempre dei limiti nelle altre situazioni, con questa valvola si riesce a ridurre ad aumentare la resistenza allo scarico, riducendo l'effetto dell'anticipo di scarico, riducendo le perdite di pressione alla sua apertura e le perdite di aria dallo scarico, migliorando l'efficienza.

0 commenti:

Posta un commento